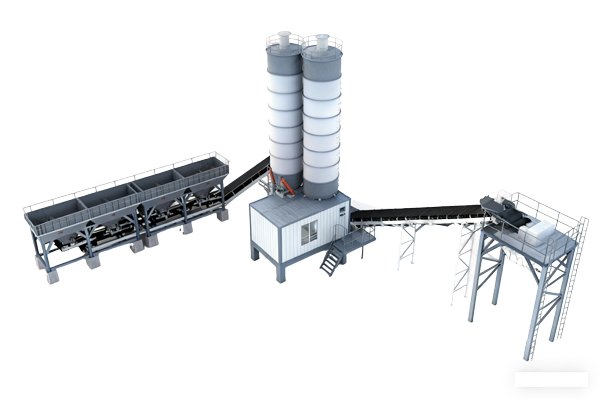

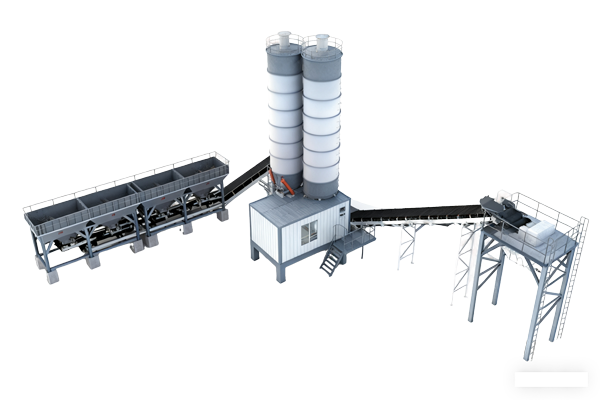

一套完整的固定式搅拌站比移动式规模更大、系统更复杂,通常包含以下核心模块:

骨料配料系统:

骨料储料仓:通常为4-8个独立料仓,由钢板或混凝土砌成,容量巨大,可储存多种不同规格的骨料。

上料系统:常用装载机将骨料送入料仓,或通过地仓和斜皮带机自动上料。

精计量系统:每个料仓下方配备高精度变频皮带给料机或振动给料机,实现骨料的连续、精确计量。

粉料供给系统:

大型粉料筒仓:通常为100-300吨的立式罐,用于储存水泥、粉煤灰、石灰等。数量根据配比需求配置(如2-4个)。

输送与计量:通过螺旋输送机将粉料送至高精度粉料秤(多为螺旋秤或失重秤)进行计量,计量精度可达±0.5%~±1%。

供水系统:

包括大型储水箱、水泵、管路及高精度流量计或水秤,确保水灰比的精确控制。

搅拌系统——核心主机:

双卧轴连续式搅拌机:主流选择,搅拌强烈、连续出料、效率极高。轴端密封技术先进,防止漏浆。

或双卧轴间歇式搅拌机:每锅独立计量、搅拌、出料,精度极高,混合质量更均匀,但产能通常低于连续式。多见于对配比精度要求极严的场合。

成品料输送与储存系统:

成品料皮带机:将搅拌好的混合料输送至储料区。

大型成品料仓:容量通常在50吨以上,甚至可达数百吨。用于缓冲生产和运输的不平衡,实现不间断生产和快速装车。

或直接卸入储料大棚:对于超大产量站,混合料可能直接卸入封闭式储料大棚,由多台装载机同时装车。

钢结构主体与控制系统:

主体框架:大型钢结构,将所有模块集成并固定于混凝土基础上。

全自动控制系统:核心大脑。采用工业计算机(IPC)+ 可编程控制器(PLC),实现从配料、搅拌到出料的全自动化控制,具备配方管理、生产数据记录、报表打印、故障诊断和远程监控等功能。

高级环保系统(现代标配):

集中除尘系统:在粉料仓顶、计量秤、搅拌机入口等所有产尘点安装集尘罩,通过管道连接至中央脉冲布袋除尘器,除尘效率>99%。

封闭或半封闭结构:对整个站体进行封装,特别是配料和搅拌区域,有效抑制粉尘和噪音。

砂石分离与水回收系统(选配):清洗搅拌机和车辆的污水经处理后可循环使用,实现零排放。

| 参数项 | WCB400 | WCB500 | WCB600 | WCB700 | WCB800 | WCB900 |

|---|---|---|---|---|---|---|

| 额定生产率 | 400 t/h | 500 t/h | 600 t/h | 700 t/h | 800 t/h | 900 t/h |

| 装机功率 | ~130 kW | ~160 kW | ~190 kW | ~220 kW | ~250 kW | ~300 kW |

| 骨料仓数量 | 4仓 | 4-5仓 | 5-6仓 | 6仓 | 6-8仓 | 8仓+ |

| 骨料粒径 | ≤60 mm | ≤60 mm | ≤60 mm | ≤60 mm | ≤60 mm | ≤60 mm |

| 粉料罐容量 | 2×100t | 2×150t | 2×200t | 3×200t | 3×200t | 4×200t |

| 计量精度 | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% | 骨料: ≤±2% 粉料: ≤±1% 水: ≤±1% |

| 搅拌主机 | 双卧轴连续式 | 双卧轴连续式 | 双卧轴连续式 | 双卧轴连续式 | 双卧轴连续式 | 双卧轴连续式 |

| 成品料仓容量 | 50 t | 80 t | 100 t | 150 t | 200 t | 200 t+ |

| 控制方式 | 全自动微机控制 (PLC+工控机) | 全自动微机控制 (PLC+工控机) | 全自动微机控制 (PLC+工控机) | 全自动微机控制 (PLC+工控机) | 全自动微机控制 (PLC+工控机) | 全自动微机控制 (PLC+工控机) |

| 核心特点 | 经济实用型固定站 | 中型项目主力站 | 高等级公路主流站 | 大型项目高效站 | 高产重型站 | 超大型/商品站 |

注:以上参数为行业常见范围,具体数值因制造商和配置不同会有差异。

额定生产率(核心指标)

400-500 t/h:中型固定站,适用于一级公路、大型市政项目。

600-700 t/h:主流和高配选择,完全满足高速公路、高铁等国家高等级道路的施工强度要求。

800 t/h以上:特大型项目、区域商品稳定土供应中心或对工期有极端要求的工程。

定义:在理想工况下,设备每小时生产合格稳定土的吨数。

选型逻辑:根据项目总工程量、计划工期、日均施工时间计算所需小时产量。建议选择比理论最大需求高20%-30%的型号,以应对设备保养、雨雾天气、运输不畅等导致的临时减产,确保工期绝对安全。

型号划分:

骨料仓数量(决定配方灵活性)

数量直接对应可独立计量和配比的不同规格骨料(如:1#碎石、2#碎石、3#石屑、机制砂等)的种类。

4仓:满足大多数常规水稳碎石(如水泥稳定级配碎石)的基本生产。

6仓及以上:提供极高的配方灵活性,可精确实现更复杂、更优化的骨料级配设计,有利于提高混合料性能(如强度、抗裂性),并适应多料源情况。

骨料最大粒径(必须匹配设计)

固定式设备通常能处理 ≤60mm 的骨料,能完全覆盖基层和底基层的级配要求。

选型时必须严格核对施工图纸中基层材料的最大公称粒径,确保设备能力大于等于设计要求。

计量精度(质量生命线)

固定站的精度标准通常高于移动站(尤其是粉料和水的精度)。

粉料(水泥)精度±1%:这是保证混合料无侧限抗压强度稳定达标的核心。

水精度±1%:精确的水灰比是控制最佳含水量、保证压实度和防止干缩裂缝的关键。

高精度意味着更稳定的工程质量、更少的材料浪费。

成品料仓容量(影响连续性和效率)

大容量成品仓是固定站高效率的保障。它实现了 “生产不间断,装车不等待”。

容量越大,对运输车队的调度容错能力越强,能有效吸收车辆排队或临时短缺带来的波动,使搅拌主机保持连续最佳状态运行。

装机功率与环保配置(运营成本与准入关键)

装机功率:决定了项目初期变压器容量的投资和长期生产中的电耗成本。功率随产量急剧上升。

环保配置:现代固定站标配整体封装和集中式脉冲布袋除尘器。在环保严格地区,还需考虑沥青烟处理(若生产含沥青的基层材料)、雨水回收系统等。环保投入是项目准入的“门票”。

第一步:确定产量与物料:计算所需生产率,明确骨料最大粒径和种类数。

第二步:评估场地与基建:核查是否有足够场地(需包含设备主体、料场、道路、办公区),并规划坚实混凝土基础。

第三步:核算电力与环保:确认电网能否满足设备功率需求,了解当地环保标准以确定设备封装和除尘等级。

第四步:平衡投资与运营:在满足前三步的型号中,选择性价比最高的。通常,WCB600/WCB700 是大多数高标准项目的“甜点区”,在性能、价格和可靠性上最为均衡。

固定式稳定土厂拌设备的型号谱系,清晰地体现了 “能力越大,责任(配置与成本)越大” 的工业设备逻辑。选择时,绝不仅仅是选择一个“产量数字”,而是选择了一整套与产量相匹配的 “储料能力、计量系统、动力配置、环保方案和自动化水平”。